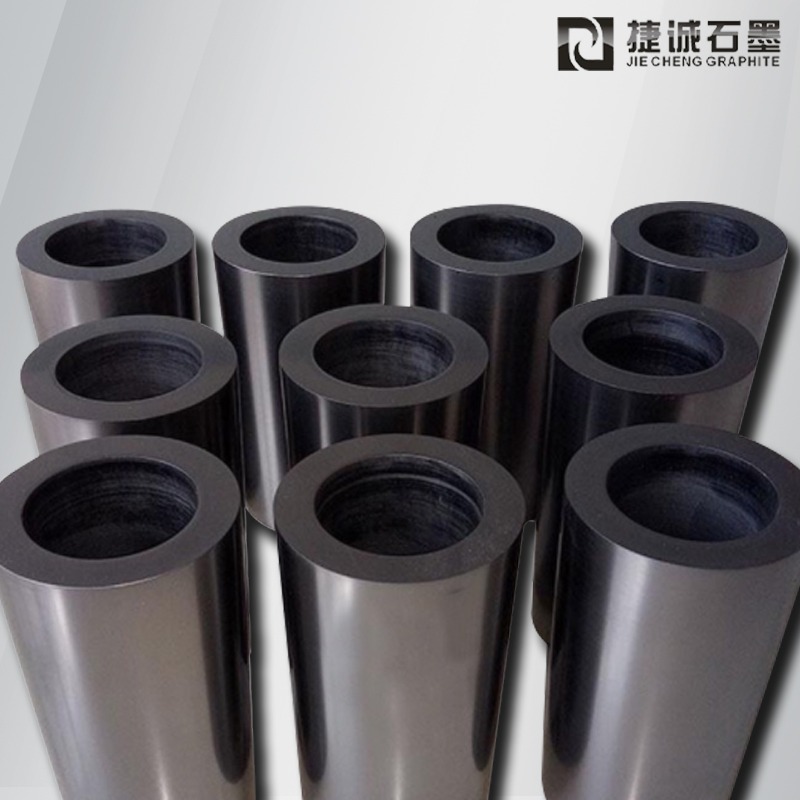

高純抗氧化石墨坩堝,高純石墨坩堝,石墨坩堝,抗氧化石墨坩堝,石墨坩堝加工,抗氧化石墨坩堝,石墨坩堝生產廠家

捷誠石墨

13500098659

更多信息資訊掃描二維碼咨詢了解

-

石墨坩堝,高純石墨坩堝,精密石墨坩堝,石墨匣缽坩堝,分析儀器石墨坩堝,光譜純石墨坩堝,石墨坩堝加工,高純石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家

石墨坩堝,高純石墨坩堝,精密石墨坩堝,石墨匣缽坩堝,分析儀器石墨坩堝,光譜純石墨坩堝,石墨坩堝加工,高純石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家 -

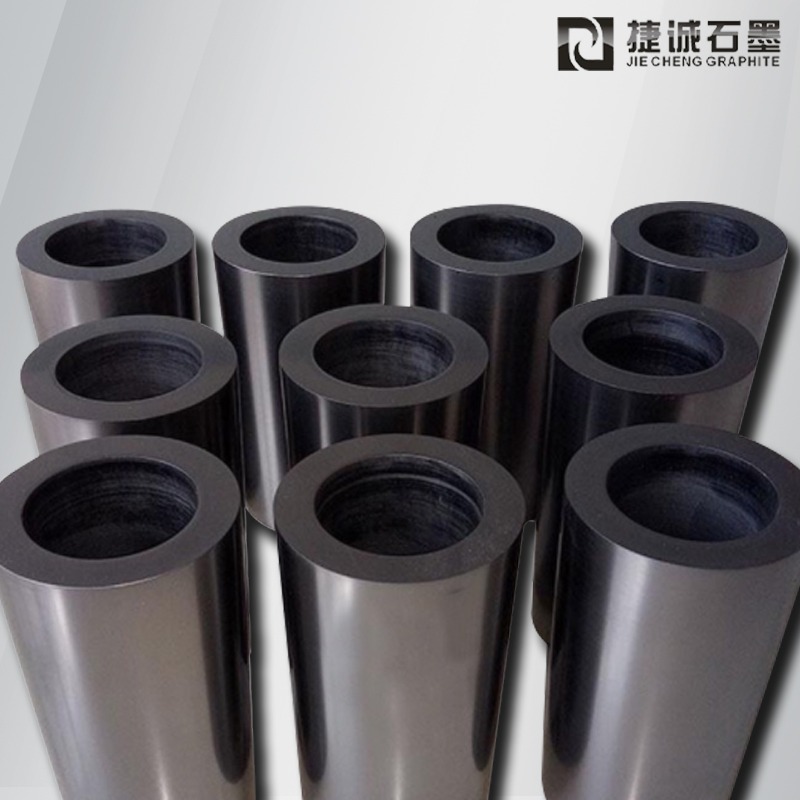

抗氧化石墨坩堝,高純石墨坩堝,石墨坩堝,精密石墨坩堝,分析儀器石墨坩堝,光譜純石墨坩堝,石墨坩堝加工,石墨坩堝加工廠,高純石墨坩堝加工廠,石墨坩堝生產廠家

抗氧化石墨坩堝,高純石墨坩堝,石墨坩堝,精密石墨坩堝,分析儀器石墨坩堝,光譜純石墨坩堝,石墨坩堝加工,石墨坩堝加工廠,高純石墨坩堝加工廠,石墨坩堝生產廠家 -

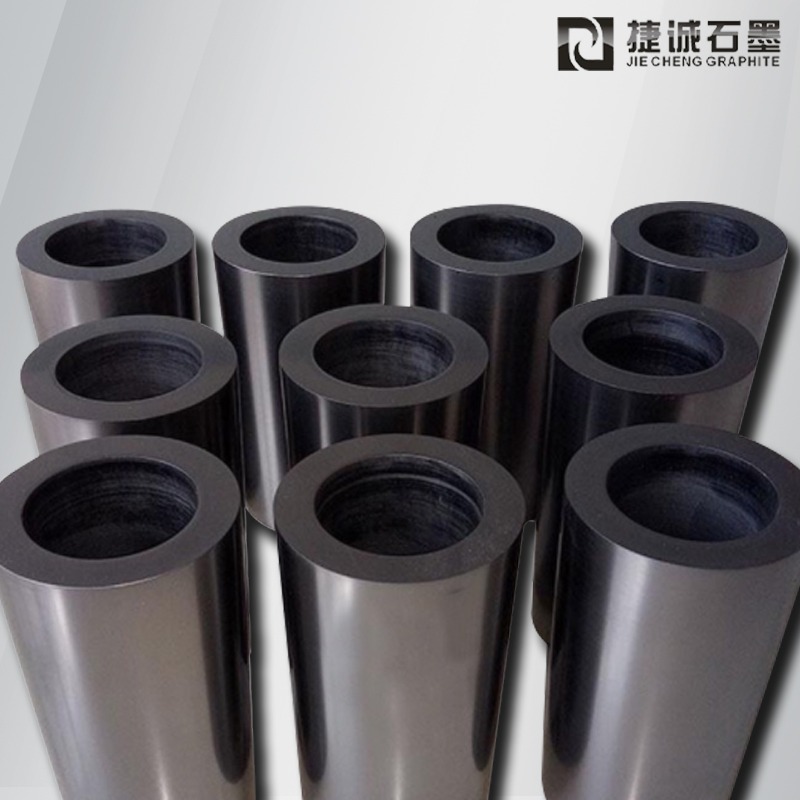

抗氧化石墨坩堝,石墨匣缽坩堝,石墨坩堝加工,光譜純石墨坩堝,石墨坩堝加工廠,分析儀器石墨坩堝,高純石墨坩堝,高純石墨坩堝加工,石墨坩堝生產廠家

抗氧化石墨坩堝,石墨匣缽坩堝,石墨坩堝加工,光譜純石墨坩堝,石墨坩堝加工廠,分析儀器石墨坩堝,高純石墨坩堝,高純石墨坩堝加工,石墨坩堝生產廠家 -

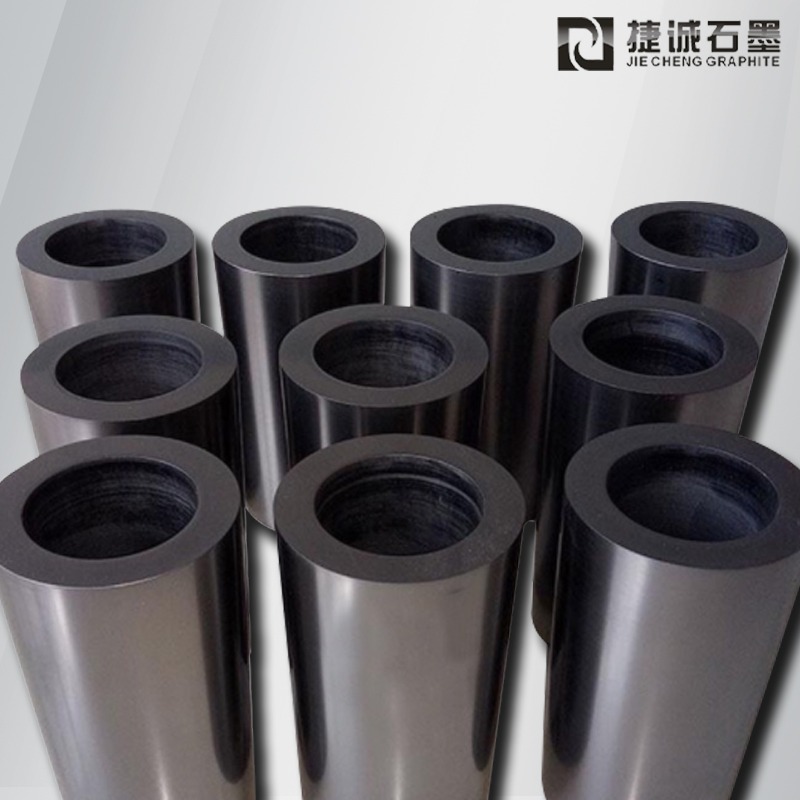

石墨坩堝,石墨匣缽坩堝,熔金石墨坩堝,分析儀器石墨坩堝,高純石墨坩堝,石墨坩堝加工,等靜壓石墨坩堝,石墨坩堝生產廠家,高純石墨坩堝加工廠

石墨坩堝,石墨匣缽坩堝,熔金石墨坩堝,分析儀器石墨坩堝,高純石墨坩堝,石墨坩堝加工,等靜壓石墨坩堝,石墨坩堝生產廠家,高純石墨坩堝加工廠 -

石墨單環坩堝,高純石墨坩堝,石墨坩堝,石墨匣缽坩堝,等靜壓石墨坩堝,石墨坩堝加工,高純石墨坩堝加工,石墨坩堝加工廠,石墨坩堝生產廠家

石墨單環坩堝,高純石墨坩堝,石墨坩堝,石墨匣缽坩堝,等靜壓石墨坩堝,石墨坩堝加工,高純石墨坩堝加工,石墨坩堝加工廠,石墨坩堝生產廠家 -

石墨坩堝,石墨坩堝加工,等靜壓石墨坩堝,高純石墨坩堝加工,高精密石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家

石墨坩堝,石墨坩堝加工,等靜壓石墨坩堝,高純石墨坩堝加工,高精密石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家 -

石墨金屬坩堝,石墨坩堝,高純石墨坩堝,石墨坩堝加工,高純石墨坩堝加工,石墨坩堝加工廠,石墨坩堝生產廠家,石墨金屬坩堝生產廠家

石墨金屬坩堝,石墨坩堝,高純石墨坩堝,石墨坩堝加工,高純石墨坩堝加工,石墨坩堝加工廠,石墨坩堝生產廠家,石墨金屬坩堝生產廠家 -

石墨坩堝,高純石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,分析儀器石墨坩堝,熔金銀石墨坩堝,石墨坩堝生產廠家,石墨坩堝加工廠

石墨坩堝,高純石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,分析儀器石墨坩堝,熔金銀石墨坩堝,石墨坩堝生產廠家,石墨坩堝加工廠 -

高純石墨坩堝,普通石墨坩堝,石墨坩堝,熔金石墨坩堝,石墨坩堝加工,分析儀器石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家

高純石墨坩堝,普通石墨坩堝,石墨坩堝,熔金石墨坩堝,石墨坩堝加工,分析儀器石墨坩堝,石墨坩堝加工廠,石墨坩堝生產廠家 -

石墨坩堝,高精密石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,石墨坩堝,分析儀器石墨坩堝,石墨坩堝生產廠家

石墨坩堝,高精密石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,石墨坩堝,分析儀器石墨坩堝,石墨坩堝生產廠家 -

石墨坩堝,高純石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,分析儀器石墨坩堝,熔金銀石墨坩堝,石墨坩堝生產廠家

石墨坩堝,高純石墨坩堝,石墨坩堝加工,石墨匣缽坩堝,分析儀器石墨坩堝,熔金銀石墨坩堝,石墨坩堝生產廠家

高純抗氧化石墨坩堝:高端熔煉的 “零污染” 解決計劃

1600℃高溫下雜質開釋僅5ppm,高純抗氧化石墨坩堝以99.95%固定碳+定制涂層技能,攻克電子級硅料、航空鈦合金、99.999%貴金屬提煉的純度瓶頸,使產品合格率最高提高25%,成為精細熔煉不可替代的“純度衛士”。

在電子級硅料提純、航空航天鈦合金熔煉、99.999%高純貴金屬提煉等高端場景中,一般抗氧化坩堝的雜質開釋問題成為質量瓶頸——即便涂層無缺,99.5%純度的石墨基體仍會開釋ppm級雜質(鐵、硅),導致產品純度降級。高純抗氧化石墨坩堝經過 “99.95%以上固定碳+細密防護涂層”的雙重規劃,完成了“超低雜質+強抗氧化”的協同效應,既能在1600℃高溫下保持0.01mm 級尺度穩定性,又能將雜質污染控制在 5ppm以下。今日就來解析這種高端坩堝的技能打破、功能優勢及場景適配,告訴你為何它能成為精細熔煉的“剛需之選”。

一、原料與防護的“雙重打破”:不止于“純”,更在于“穩”

高純抗氧化石墨坩堝的核心競爭力,源于基體純度與防護技能的深度融合:

基體純度:99.95%是底線,雜質控制到ppb級

采用經2800℃以上高溫石墨化的超高純石墨(固定碳≥99.95%),灰分總量≤50ppm,要害雜質(Fe、Si、Al)含量≤10ppm(相當于每噸石墨中僅含10mg雜質)。這種純度能從源頭減少高溫下的雜質揮發:1600℃真空環境中,總揮發物含量≤0.005%(一般99.5%石墨達0.1%),防止污染電子級硅料(要求金屬雜質≤1ppb)。 更要害的是,高密度基體(1.88-1.92g/cm3)的孔隙率≤2%,能減少涂層滲入時的應力集中,使涂層附著力提高至12MPa(一般坩堝僅8MPa),解決了高純石墨因脆性導致的涂層易脫落問題。

防護涂層:定制化規劃,適配不同高純場景

在高純基體上,涂層不再是單一的抗氧化功能,而是針對物料特性的“精準防護”:

電子級熔煉(硅、鍺):采用 BN-Al2O2復合涂層(厚度5μm),既阻撓氧浸透(1000℃氧化失重≤0.02%/100h),又防止硅與石墨反應生成SiC雜質(污染率從20ppm 降至3ppm);

貴金屬提煉(金、鉑):選用高密度BN涂層(Ra≤0.02μm),摩擦系數≤0.03,貴金屬殘留量<0.01g/爐(一般涂層坩堝達0.1g),且不引入任何金屬雜質;

高溫合金(鈦、鎢):采用梯度SiC涂層(從表層100%SiC過渡到內層50%SiC+50% 石墨),耐溫達1800℃,一起消除涂層與基體的熱膨脹差異。

二、3大核心功能:從頭定義高端坩堝的“合格線”

雜質開釋量:控制在5ppm以下,滿意電子級要求

某第三方檢測顯現,在1600℃、1Pa真空環境中加熱100小時后:

高純抗氧化坩堝開釋的 Fe、Si 總含量≤3ppm;

一般抗氧化坩堝(99.5%石墨)開釋量達50ppm,遠超電子級硅料的10ppm 規范。 這種超低污染特性,讓它成為半導體晶圓退火、光纖預制棒燒結等場景的唯一選擇。

高溫抗氧化:1600℃下壽數是一般高純坩堝的3倍

純高純石墨(無涂層)在 1000℃空氣氣氛中,氧化速率達0.3mm/月;而帶SiC涂層的高純坩堝,氧化速率降至0.03mm/月,1600℃下的運用壽數從50爐次延至150爐次。某航空材料廠用其熔煉1500℃鈦合金,坩堝壁厚減少量僅0.1mm/10爐次,是一般高純坩堝的1/5。

尺度穩定性:1600℃熱變形≤0.01mm/m,確保熔煉精度

高純石墨的低膨脹系數與高密度特性,結合涂層的約束作用,讓坩堝在1000次熱循環(20-1600℃)后,平面度誤差仍≤0.01mm/m。這對精細鑄造(如航空發動機葉片,尺度公差±0.02mm)至關重要,某測驗顯現,用這種坩堝鑄造的葉片,尺度合格率從85%提高至99%。

三、3類核心場景:精準匹配“純度 - 溫度” 需求

電子級硅料提純(多晶硅→電子級硅)

需求:金屬雜質≤1ppb,碳污染≤5ppm,1500℃下無涂層脫落。

適配計劃99.99%高純石墨+BN-Al2O2復合涂層,坩堝內壁經鏡面拋光(Ra≤0.02μm),防止硅料粘壁導致的部分污染。某硅材料廠用此計劃,電子級硅的合格率從70%提高至95%,單噸價值增加50萬元。

航空航天鈦合金熔煉(TC4、TC11 等高溫合金)

需求:氧含量增量≤50ppm,無鐵、硅污染,1600℃抗折強度≥25MPa。

適配計劃:99.95%高純石墨+梯度SiC涂層(厚度10μm),底部加厚至30mm(抗沖擊)。某航空發動機廠測驗顯現,用這種坩堝熔煉的鈦合金,疲勞壽數比一般坩堝的產品提高20%。

超高純貴金屬提煉(99.999%金、鉑)

需求:雜質總含量≤10ppm,貴金屬回收率≥99.99%,防粘連。

適配計劃:99.99%高純石墨+高密度BN涂層,邊角做圓角處理(R≥5mm),減少貴金屬殘留死角。某貴金屬提煉廠用后,每公斤99.99%金可再提純出99.999%金995g(一般坩堝僅980g),單公斤增值1.5萬元。

四、選購4大要點:避開 “偽高純” 圈套

核查純度報告:需包含30種以上元素剖析

要求廠家供給第三方檢測報告(如SGS的全元素剖析),不只看固定碳含量(≥99.95%),更要核查痕量元素(如 U、Th 等放射性元素≤0.01ppm,防止影響半導體器件)。回絕僅供給 “固定碳” 單一指標的產品。

測驗涂層兼容性:高溫下不開釋新雜質

涂層材料需與高純場景兼容:如電子級熔煉禁用含重金屬的涂層(如Cr2O2),應選純BN或SiC;貴金屬提煉防止運用含硅涂層(防止硅污染)。可要求廠家供給涂層高溫揮發物檢測(1600℃下揮發物中無新增雜質)。

驗證尺度穩定性:高溫變形量≤0.01mm/m

經過激光干涉儀檢測1600℃加熱后的尺度變化,重點重視開口部位(易因熱膨脹變形),變形量超支的坩堝會導致物料取出困難或部分過熱。

匹配場景需求:不盲目追高純度,電子級硅料:必選99.99%+BN復合涂層;航空鈦合金:99.95%+SiC梯度涂層足夠;一般高純貴金屬99.95%+純BN涂層性價比更高。

高純抗氧化石墨坩堝的價值,在于解決了高端熔煉中“防護與污染”的矛盾 —— 既經過涂層完成長壽數,又憑仗超高純度防止雜質干擾。對于精細制作企業,這種坩堝的單次采購本錢雖高(是一般涂層坩堝的2-3倍),但經過產品合格率提高、雜質損失減少帶來的收益,一般1-2個月就能收回差價。在純度決議價值的高端制作領域,它不是“本錢項”,而是“增值項”。